The PET sheet extrusion line procession: PET sheet, like other plastics, is closely related to molecular weight. The characteristic viscosity determines the molecular weight. The larger the typical thickness, the better the physical and chemical properties, but the fluidity is poor, making it difficult to mold. The lower the characteristic viscosity, its physical and chemical properties are poor, and the impact strength is lacking. Therefore, the typical thickness of the PET transparent sheet should be 0.8DL/g-0.9DL/g.

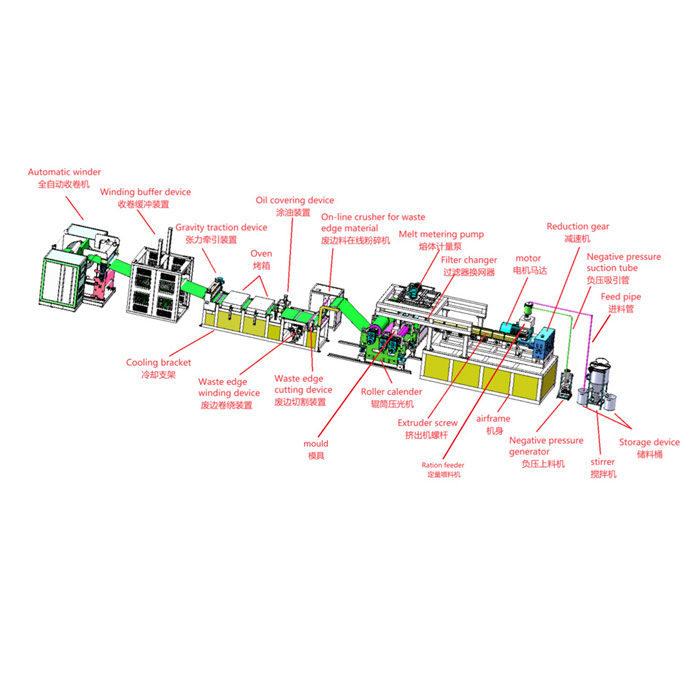

La ligne d'extrusion de feuilles PET de Taiz est composée d'un dispositif de stockage - d'un agitateur - d'un alimentateur de ration - d'une vis d'extrusion avec vis planétaires ( cristallisation et teinture, eau et gaz d'échappement ) - d'un changeur de filtre - d'une pompe de dosage de la matière fondue - d'un moulage par extrusion - d'un calandrage - d'un bord de coupe - d'une traction - d'un traitement - d'une feuille d'enroulement.

1, dispositif de stockage - agitateur - alimentateur de rationnement : Matières premières ou mélange des matières premières et des tranches de PET recyclées. L'alimentateur de rations peut contrôler la vitesse d'alimentation par PLA, ce qui permet d'éviter l'empilement des matériaux au niveau de l'orifice d'alimentation.

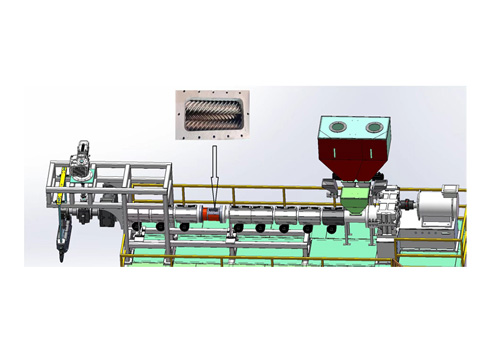

2, vis d'extrusion unique avec section à vis planétaire : Le matériau PET passe de l'orifice d'alimentation à la section à vis planétaire sous l'effet de la chaleur et de la pression. Notre section de vis planétaire est équipée de 9 petites vis parallèles. Lorsque le PET fondu entre dans le dispositif, les 9 petites vis parallèles cisaillent complètement le PET fondu, qui libère alors de l'eau et du gaz. Ensuite, notre pompe à vide aspire et évacue l'eau et le gaz. C'est pourquoi nos feuilles PET extrudées sont plus transparentes, plus brillantes, plus résistantes et plus économes en énergie. Ainsi, notre ligne d'extrusion de feuilles PET à vis unique n'a pas besoin de tour de cristallisation et de tour de teinture pour prétraiter les matières premières PET. Elle peut également recycler les matériaux PET.

3. Changeur de filtre - pompe doseuse de matière fondue : Le changeur de filtre peut changer le filet filtrant de manière convaincante grâce à un système hydraulique, ce qui permet de filtrer entièrement les impuretés. Le PLC contrôle la pompe de dosage de la matière fondue pour contrôler le volume d'extrusion.

4. Moulage par extrusion : le polymère fondant PET est extrudé en feuilles de largeur spécifique par un moule d'extrusion.

5. Calandrage : La feuille fondue passe directement du moule à la calandre à trois rouleaux, puis au calandrage et au refroidissement. PLA contrôle la synchronisation de la vitesse, s'assure que la vitesse est un peu plus rapide que la vitesse du volume d'extrusion. Ainsi, la calandre à trois rouleaux peut compenser l'expansion et affaiblir la contrainte interne de la feuille lorsque la matière fondue quitte le moule, et faire disparaître les plis.

6, découpe du bord de la tôle - traitement (enduction d'huile, séchage, corona, selon les exigences des clients) - traction - enroulement de la tôle (enrouleur semi-automatique ou enrouleur sans arbre entièrement automatique).