熱成形機

実証済みの技術、完全なソリューション、豊富な経験、全自動、半自動、3/4ステーション;食品容器、果物包装箱、卵トレイ、苗トレイ、電子トレイ、食品トレイ、クラムシェルなどを生成します。

TZ-7385 全自動正負圧熱成形機(3/4ステーション)

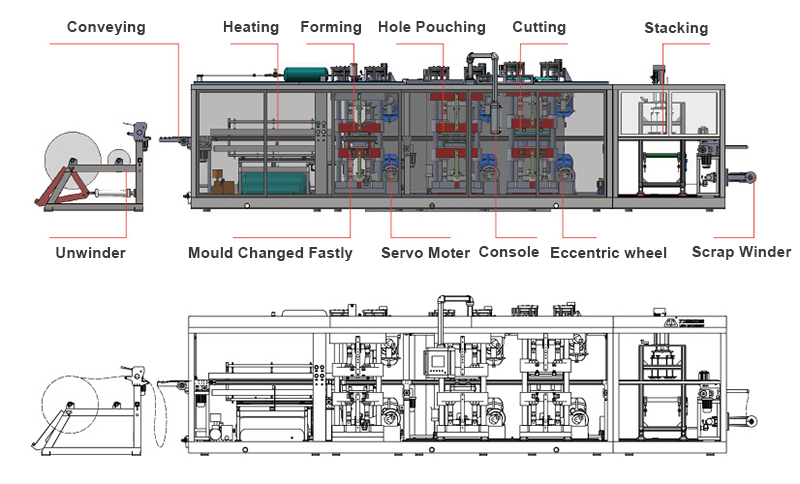

TZ-7385 thermoforming machine, forming size:730x850mm, fully automatic thermoforming machines, driven by servo completely, three/four station thermoforming machine: forming, cutting(hole pouching, cutting), stacking; Suitable for producing electronic trays, food containers, vegetable and fruit packaging boxes, finished tool trays, seeding tray, egg tray, etc.

1 の調達期間: 確認される沈殿物の後の 1-2 か月

2 の価格言葉:FOB、EXW、CFN、CIFなど。

3 の支払:T/T、ビザ、Paypal、等。

TZ-7385 Thermoforming Machine Features:

Aopts plastic sheet thermoforming technology, it is an integrated of machines, electricity, and gas. PLC control system, Human machine inferface. Both concase and convex molds can be formed’ Three stations: forming, cutting, stacking; four stations: forming, hole pouching , cutting,stacking. Fully automatic, can produce product automatically. Need less labor, convenient to operate, improve production efficiency. The workshop is clean, high degree of automation. It’s a flow-type production line which is specialized in thermoforming and pouching products.

適用範囲:

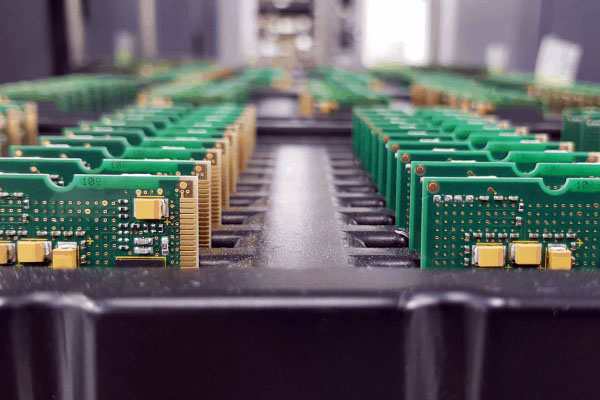

PS HIPS PET, PP, KPS, GPET, PLAなどの0.15-2.0mmの熱可塑性材料の成形に適しています。高透明、高伸縮、円形、正方形、不規則、上下伸縮、フランジ加工ができる。 例えば、プラスチック食品箱、電子トレイ、食品包装箱、医療包装箱、完成工具包装、苗トレイ、使い捨てボウル、皿などのプラスチック製品。

食品包装箱

フルーツ包装箱

クラムシェル

エッグトレイ

電子トレイ

苗トレイ

食肉包装箱

食品トレイ

Technical Parameters Of TZ-7385 Thermoforming Machine:

| いや。 | モデル | TZ-7385(大成形エリア) |

| 1 | 成形方法 | 陽圧と陰圧の成形 |

| 2 | 成形エリア | 成形シートの長さ:440-870mm、成形シートの幅:410-790mm |

| 3 | 成形深さ(最大) | 110mm |

| 4 | シート厚 | PS:0.16-2.0mm PP:0.16-1.6mm PET/PVC:0.16-1.2mm |

| 5 | 適切な素材 | PP、PS、PET、PVC、BOPS、PLAなど。 |

| 6 | 切断厚さ | 0.16-2.0mm(1mm以上はホットダイカット) |

| 7 | 総合力 | 設置容量 140KW(最大出力) |

| 8 | 成形速度 | 40回/分 |

| 9 | 上型成形ステーション | 5.5kw イノバンス・サーボ・ドライブ |

| 10 | 下型成形ステーション | 5.5kw イノバンス・サーボ・ドライブ |

| 11 | 上部パンチングステーション | 7.5kw Inovance Servo Drive |

| 12 | 下部パンチングスタジアム | 5.5kw イノバンス・サーボ・ドライブ |

| 13 | ストレッチ | 3.0kw Inovance Servo Drive |

| 14 | スタッキング | 2.0kw Inovance Servo Drive * 2 |

| 15 | タッチスクリーン | 独シーメンス製12.5インチ・カラータッチスクリーン |

| 16 | 電磁弁、水と油の障壁 | 日本 "CKD" |

| 17 | ヒーティング・ブリック | 上部炉:120pcs 650w加熱レンガ;下部炉:60pcs 650w加熱レンガ;加熱エリア長:2080mm(3セクション加熱エリア) |

| 18 | 設備主要電気部品:ドイツ・シーメンス、日本・富士フイルム | |

| 19 | 冷却方法ウォーターチラー1台、5HP(コンプレッサー「パナソニック」または「コープランド) | |

| 20 | Negative pressure generation method: one 160㎡ vacuum pump. | |

| 21 | PLCプログラマブル制御とヒューマン-マシン-インターフェースドイツシーメンス12.5インチカラータッチスクリーンオペレーティングシステムを採用し、このシステムは大幅に各アクションプロセスの安定性と応答速度を向上させることができます。 | |

| 22 | 4.5kwサーボモーターを採用し、正確、安定、操作しやすい。 | |

| 23 | 1000個のメモリがあり、生産日を保存することができ、生産する古い日付を見つけるのに便利です。 | |

| 24 | 給餌用シリコンオイル噴霧システム | |

| 25 | 部分シリンダーヤデキ、ヨンイ | |

| 26 | エアスイッチ、コンタクタ、トラベルスイッチ日本 "Fuji" リレーフランス "シュナイダー" | |

| 27 | メインフレーム鋼板、山形鋼、銑鉄、ステンレス鋼、中国製 | |

| 28 | レール:アルミ型押しレール、表面酸化処理 | |

| 29 | 積み重ね方法:金型から製品を取り出し、製品を刺す。 | |

| 30 | 生産ライン全自動生産ライン | |

| 31 | 耐荷重:500kgs | |

| 32 | Max.Machine Power:140Kw, actual consumption power:50-60Kw,Power Supply:AC 380V,50Hz, Three-phase, Four-wire ; One-to-one temperature system, save more energy | |

| 33 | 設備サイズ長さ:約12.3m、幅:2.15m、高さ:2.8m、重量:約11トン | |

Production Process:

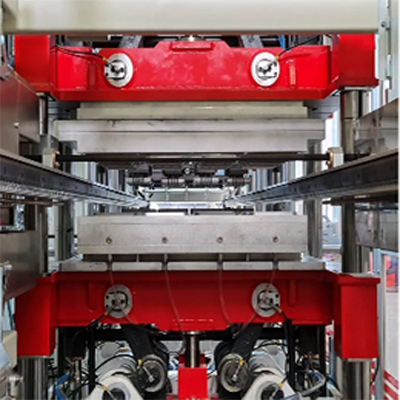

TZ-7385 Thermoforming Machine Details:

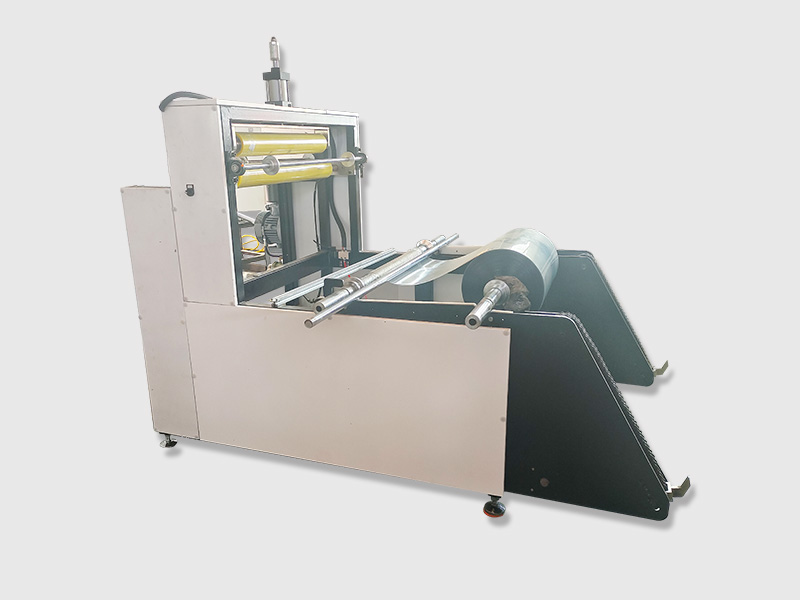

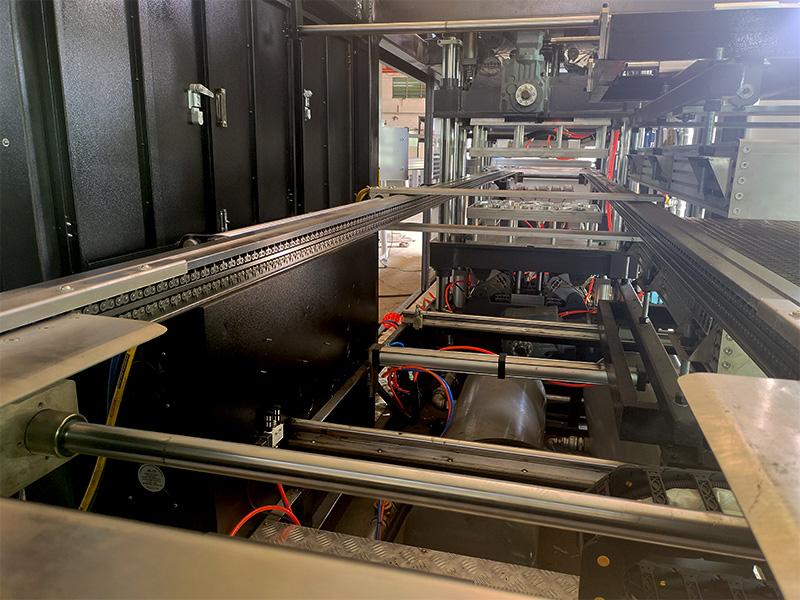

The feeding system uses a motorized lift capable of supporting 500 kg. The material is delivered using rubber rollers, with two material rods for sheet replacement.

The plastic sheet was sent by the sharp tooth, which was driven by the servo-motor. The width of the chain can be adjusted. Aluminum extruded chain truck, silicon steel.

Furnace temperature system adops PLC which can control the ceramic heating parts one to one. convenient to adjust the temperature, easy to operate, quick to heat up, low energy consumption.

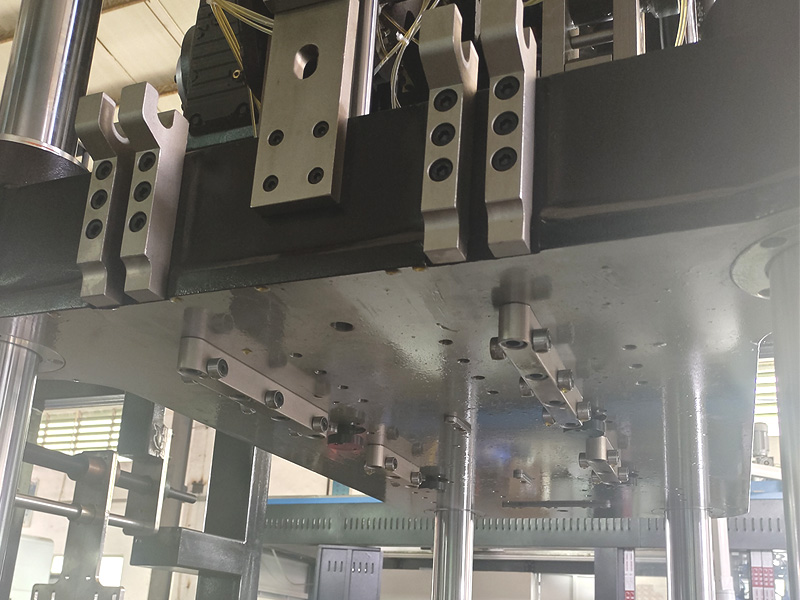

The installation of the mold is easy and safe, it can short the setting time of the mold. Using the mold change bracket can improve the efficiency of changing mold.

Siemens 10.1 color touch screen, LC integrated module design. Have button operations, can set and modify the process parameters. Easy and convenient to operate and maintain.

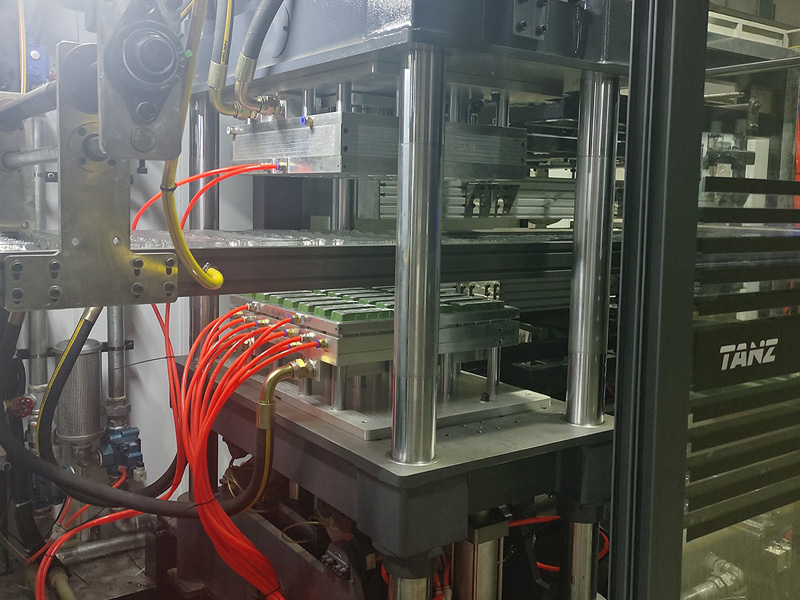

Driven by servo motor to close the mold, with cylinder clamping frame and servo stretching function at the same time.

Has an automatic mold locking system, which can fix the mold after the installation and adjustment. Don’t need screws to fix the mold and can short the setting time of the mold. It can improve efficiency. And the cutter has heat functions.

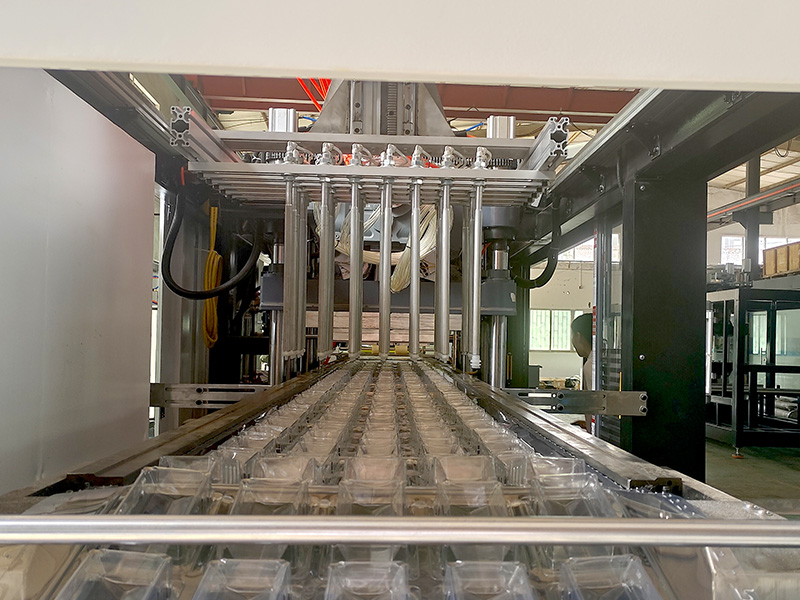

Stacking station has multi-functional stacking modes, normally choose automatic up and down stacking manipulator and manipulator (take products from cutting mold out and then stack on the conveyor belt).