The PET sheet extrusion line procession: PET sheet, like other plastics, is closely related to molecular weight. The characteristic viscosity determines the molecular weight. The larger the typical thickness, the better the physical and chemical properties, but the fluidity is poor, making it difficult to mold. The lower the characteristic viscosity, its physical and chemical properties are poor, and the impact strength is lacking. Therefore, the typical thickness of the PET transparent sheet should be 0.8DL/g-0.9DL/g.

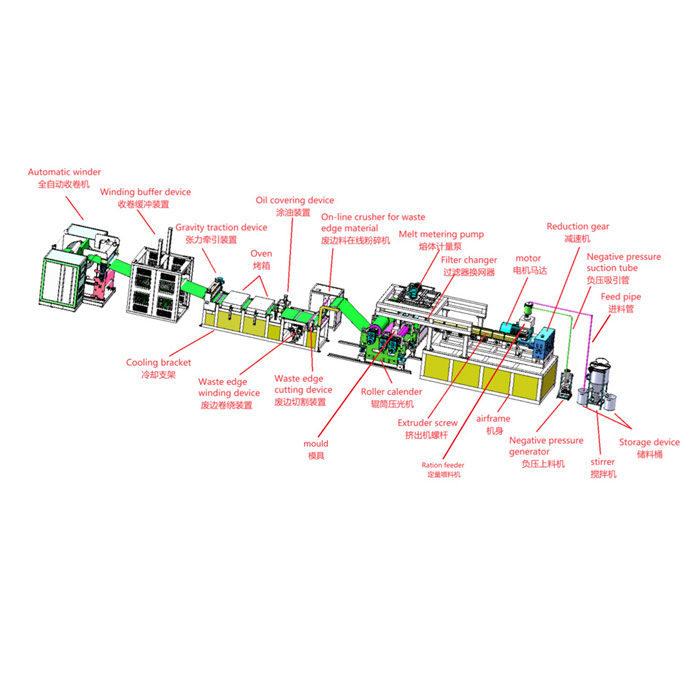

Линия экструзии ПЭТ-листа Taiz состоит из накопителя - мешалки - питателя рационов - шнека экструдера с планетарными винтами (кристаллизация и окрашивание, отвод воды и газа) - фильтр-чейнджер - насос для дозирования расплава - экструзионное формование - каландрирование - режущая кромка - тяга - обработка - намотка листа.

1, накопитель - мешалка - питатель рационов: Сырье или смешивание сырья и рециркулирующего ПЭТ-сырья. Устройство подачи рационов может контролировать скорость подачи с помощью PLA, что позволяет избежать укладки материала в отверстие для подачи.

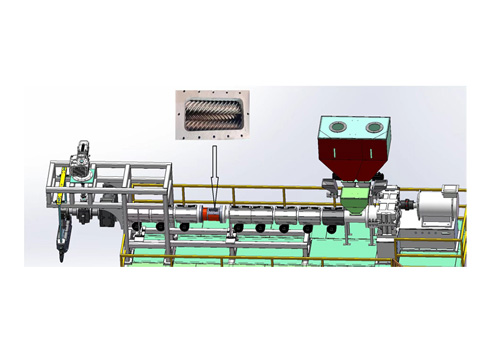

2, один шнек экструдера с планетарно-шнековой секцией: Материал ПЭТ преобразуется из загрузочного отверстия в секцию планетарного шнека под действием нагрева и давления. Наша планетарно-шнековая секция представляет собой устройство с 9 маленькими параллельными винтами, когда расплав ПЭТ входит в устройство, 9 маленьких параллельных винтов полностью срезают расплав ПЭТ, поэтому расплав ПЭТ будет выделять воду и газ. Затем наш вакуумный насос всасывает и выпускает воду и газ. Поэтому наш экструдированный лист ПЭТ имеет более высокую прозрачность, лучший блеск, лучшую прочность и более энергоэффективен. Поэтому нашей одношнековой линии экструзии ПЭТ-листа не нужны кристаллизационная башня и башня умирания для предварительной обработки ПЭТ-сырья. А также может осуществлять вторичную переработку ПЭТ материалов.

3, Устройство смены фильтров - дозирующий насос для расплава: Устройство смены фильтров может удобно менять сетку фильтра с помощью гидравлической системы, обеспечивая полную фильтрацию примесей. PLC управляет насосом дозирования расплава для контроля объема экструзии.

4, экструзионное формование: плавящийся полимер ПЭТ будет экструдирован в лист определенной ширины с помощью экструзионной формы.

5, Каландрирование: Расплав листа из пресс-формы непосредственно в трехроликовый каландр, затем каландрирование и охлаждение. PLA контролировать скорость синхронизации, убедитесь, что скорость немного быстрее, чем скорость экструзии объема. Таким образом, трехвалковый каландр может компенсировать расширение и ослабить внутреннее напряжение листа, когда расплав выходит из формы, и заставляет морщины исчезать.

6, резка кромки листа - обработка (покрытие маслом, сушка, корона, в соответствии с требованиями заказчика) - тяга - намотка листа (полуавтоматический намоточный станок или полностью автоматический безвальный намоточный станок).